Le haut fourneau est le principal équipement de fusion maintenant, avec les caractéristiques du grand volume de production, etc.. La doublure en brique réfractaire joue un rôle indispensable dans les hauts fourneaux, mais dans le processus de production, le revêtement en briques réfractaires de la paroi du four est progressivement érodé par divers facteurs. Donc, afin de prolonger la durée de vie du haut fourneau, il est nécessaire de sélectionner raisonnablement un revêtement en brique réfractaire.

Sélection de revêtement réfractaire pour haut fourneau

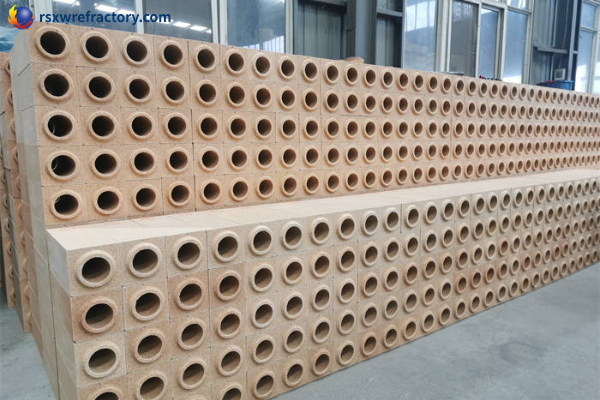

1) Gorge du four. Supporte principalement l'impact et l'usure de la charge; en général, des briques en acier ou des briques en acier refroidies à l'eau sont utilisées.

(2) Partie supérieure du four. Cette partie est la zone où se déroule la réaction de dépôt de carbone 2CO2-CO + C est susceptible de se produire, et l'érosion des métaux alcalins et des vapeurs de zinc se produit également dans cette zone. En outre, le récurage et l'usure de la charge descendante et du flux gazeux ascendant, des matériaux réfractaires présentant une bonne résistance à la corrosion chimique et une bonne résistance à l'usure doivent donc être sélectionnés. Les plus appropriées sont les briques de sol m haute densité., briques à haute densité de troisième classe à haute teneur en alumine ou briques en argile imprégnées d'acide phosphorique. Lorsque des structures à parois minces sont utilisées dans les grands hauts fourneaux modernes, 1 à 3 des sections de murs de refroidissement inversé sont souvent utilisées pour remplacer les revêtements en brique.

(3) Les parties médiane et inférieure du corps du four et la taille du four. Les principaux mécanismes de dommages sont l’écaillage par choc thermique., décapage au gaz à haute température, métaux alcalins, dépôt de zinc et de carbone, et érosion chimique des scories primaires. Les revêtements en briques doivent utiliser des matériaux réfractaires résistants aux chocs thermiques, érosion des scories primaires, et récurer. Maintenant, grands hauts fourneaux au pays et à l'étranger Le four utilise des briques en carbure de silicium (nitrure de silicium lié, auto-collé, et sialon collé) avec de bonnes performances mais un prix élevé pour assurer une durée de vie supérieure à 8 années. La pratique a montré que même les meilleurs matériaux réfractaires s'érodent et ne peuvent être stables que lorsqu'ils atteignent l'équilibre. (environ la moitié de l'épaisseur d'origine), ce qui prend environ 3 années. En fait, utilisant des briques de carbone en aluminium cuites avec de bonnes performances (beaucoup moins cher) peut également atteindre cet objectif. Donc, les briques de carbone en aluminium peuvent être utilisées dans les hauts fourneaux de 1000 m3 et moins.

(4) Étalages. La principale cause des dommages est l'érosion du gaz de houille et de la fonte à haute température.. L'intensité du flux thermique de cette pièce est très importante, et tout matériau réfractaire ne peut y résister longtemps. La durée de vie réfractaire de cette pièce est La durée de vie n'est pas longue (1-2 mois au maximum, 2-3 semaines au moins), et matériaux réfractaires à caractère réfractaire élevé, caractère réfractaire élevé sous charge, et une densité apparente élevée sont généralement sélectionnées, tel que Briques de haute alumine, briques aluminium-carbone, etc..

(5) Zone de la tuyère du foyer. Cette zone est la seule zone du haut fourneau où se produit une réaction d'oxydation.. La haute température générée peut atteindre 1900-2400℃. Le revêtement en brique est endommagé par le stress thermique provoqué par la température élevée, ainsi que l'érosion gazeuse à haute température, érosion ferreuse des scories, érosion des métaux alcalins, et érosion du coke circulant. Les hauts fourneaux modernes utilisent tous des briques composites pour construire la zone de la tuyère du foyer. Les matériaux sont à haute teneur en alumine, ramollir le corindon, corindon brun, et carbure de silicium combiné avec du nitrure de silicium, etc.. Il existe également des blocs de carbone pressés à chaud.

(6) La partie inférieure du foyer et le fond du four.e Dans les zones où l'érosion du revêtement du haut fourneau est importante, le degré d'érosion a toujours été la base pour déterminer la durée de vie d'une génération de hauts fourneaux. Les premiers fonds de fours étaient principalement constitués de matériaux réfractaires céramiques simples car ils n'avaient pas de système de refroidissement.. Donc, le stress thermique a provoqué des fissures dans la maçonnerie, et le fer fondu a pénétré dans les fissures et a fait flotter les briques du bas, quelle était la principale cause des dégâts. Maintenant, bonnes structures de fond de four (tasses en céramique, maçonnerie décalée, etc.) et refroidissement, ainsi que l'utilisation de corindon brun de haute qualité, brique de corindon gris, et les briques de carbone microporeuses et pressées à chaud ont considérablement prolongé la durée de vie des fonds de hauts fourneaux. Cependant, la pénétration et la dissolution des briques de carbone par le fer en fusion, l'érosion chimique des briques de carbone par les métaux alcalins, l'endommagement des briques de carbone par stress thermique, et l'oxydation des briques de carbone par le CO2 et le H2O restent des facteurs importants menaçant la durée de vie du fond et du foyer du four..

Les conditions de production des hauts fourneaux dans différentes parties sont différentes. Donc, différentes zones doivent acheter différents matériaux réfractaires et utilisez-les en conséquence pour éviter les problèmes inutiles causés par des problèmes tels que des matériaux réfractaires ne répondant pas aux exigences.

Groupe Rongsheng

Groupe Rongsheng

WeChat

Scannez le QR Code avec wechat