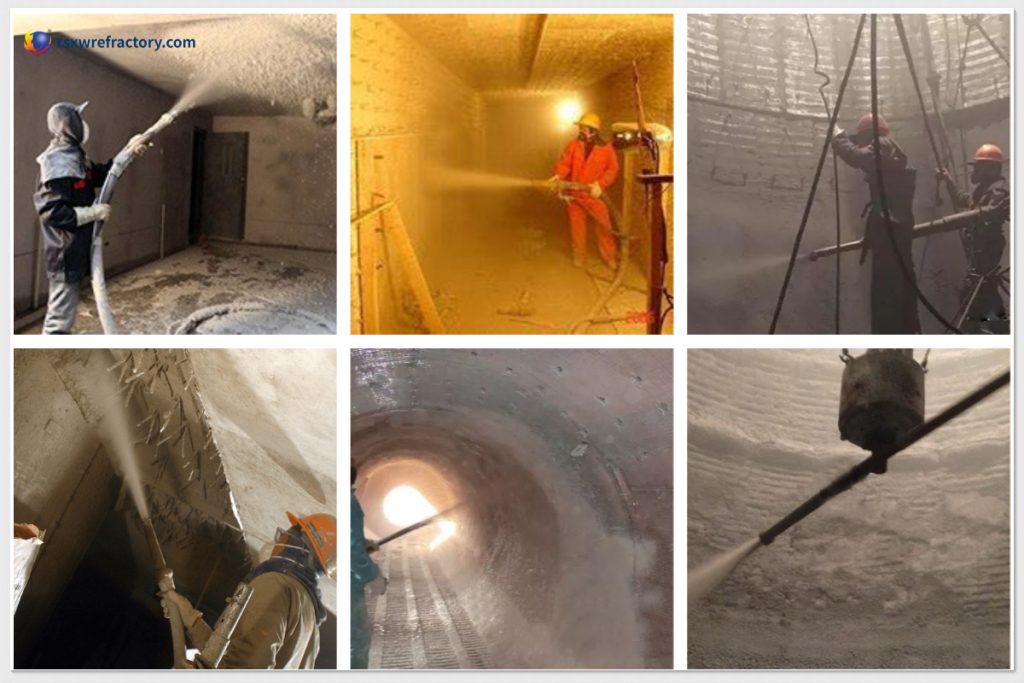

La masse de pulvérisation est une sorte de matériau réfractaire qui dépend des outils pneumatiques pour la construction de pulvérisation. Il est principalement utilisé pour le nouveau revêtement réfractaire des composants et la réparation du revêtement endommagé.. Il peut être divisé en lumière, semi-léger, matériel de tir lourd, et matériaux de rapiéçage alcalins selon les matières premières utilisées et le rôle d'utilisation. Il a les caractéristiques d'une construction pratique, haute efficacité de travail, économies de travail, et ainsi de suite.

Qu'est-ce que le revêtement par pulvérisation réfractaire?

La composition matérielle du revêtement réfractaire par pulvérisation est similaire à celle des bétons réfractaires du même type, sauf que la taille critique des particules des granulats réfractaires est plus petite, généralement 3-5mm. Il est construit par pulvérisation. La quantité combinée de poudre réfractaire, poudre ultrafine, et le liant est relativement gros, généralement 35 ~ 45 %.

Paramètre technique de la masse de pulvérisation de vente chaude

| Article | Léger ou semi-léger | Lourd | Alcali | ||||||

| QP-0.8 | QP-1.3 | QP-1.8 | ZP-40 | ZP-50 | ZP-60 | Député | MGP | ||

| Al2O3 % | ≥30 | ≥40 | ≥45 | ≥40 | ≥50 | ≥58 | / | / | |

| Mgo % | / | / | / | / | / | / | ≥80 | 60~70 | |

| Cao % | / | / | / | / | / | / | / | 20~40 | |

| Densité apparente g/cm3 110℃×24h | ≤0,8 | ≤1,3 | ≤1,8 | ≥2,0 | ≥2,1 | ≥2,3 | 1.8~2.1 | 1.8~2.0 | |

| Résistance à l'écrasement à froid MPa | 110℃×24h | ≥4 | ≥7 | ≥15 | ≥25 | ≥35 | ≥35 | ≥5 | ≥5 |

| Temp×3h | ≥3 800 | ≥5 1200 | ≥13 1300 | ≥25 1000 | ≥30 1000 | ≥30 1000 | ≥10 1500 | ≥8 1500 | |

| Taux de changement linéaire permanent % | ±0,8 800 | ±0,8 1200 | ±0,8 1300 | ±0,5 1000 | ±0,5 1000 | ±0,5 1000 | -0.5~1,0 1500 | -0.5~1,0 1500 | |

| Conductivité thermique W/(m·K) 350± 25 ℃ | ≤0,21 | ≤0,35 | ≤0,70 | / | / | / | / | / | |

Avantages de la masse de pulvérisation réfractaire

- Construction facile

- Excellente adhérence

- Excellente intégrité

- Sélection de matériaux diversifiés

- Excellentes performances

- Convient pour une réparation rapide

- Protection de l'environnement et économie d'énergie

- Réduire les coûts de maintenance

Classification des revêtements par pulvérisation

(1) Revêtement par pulvérisation réfractaire lourd

La densité apparente du revêtement pulvérisé réfractaire lourd est généralement supérieure à 1,8 g/cm3. Les agrégats et poudres réfractaires sont généralement constitués de matériaux à base de silicate d'aluminium, avec une taille de particule critique de 5 ou 10mm. La composition des particules est: 3~ 5 mm correspond à environ 30%, 1~3 mm, c'est environ 30%; moins de 1 mm correspond à environ 40%. Le liant est en verre soluble d'aluminate de ciment, etc., plus des adjuvants. Il est généralement construit selon la méthode semi-sèche ou pseudo-sèche..

(2) Revêtements réfractaires légers par pulvérisation

Il existe de nombreux types de revêtements réfractaires légers par pulvérisation, principalement de l'argile, site de céramique, et revêtements pulvérisés réfractaires à la perlite. Les revêtements réfractaires légers par pulvérisation sont principalement utilisés pour la couche d'isolation thermique des fours., et peut également être utilisé pour la couche de travail des fours de chauffage tubulaires, cheminée,s, et cheminées.

La taille critique des particules des agrégats réfractaires pour les revêtements réfractaires légers par pulvérisation est de 5 mm.. La classification des particules est: 35mm c'est à peu près 19%-30%; 0.6-3mm c'est à peu près 8%-14%; 0.088-0.60mm c'est à peu près 30%-40%, et moins de 0,088 mm correspond à environ 25%-35%.

Introduction à la méthode de construction de la masse de pulvérisation réfractaire

Pulvérisation à la flamme

Cette méthode utilise de l'oxygène pour transporter la couche de pulvérisation réfractaire mélangée jusqu'à la buse et la pulvériser avec le gaz combustible.. Le gaz combustible est brûlé, le matériau se déplace dans la flamme et fond dans un état plastique, et est pulvérisé sur la surface de pulvérisation. Cette méthode est principalement utilisée pour les revêtements de fours de projection thermique., avec peu de dommages à la doublure d'origine, frittage facile de la couche de pulvérisation, et longue durée de vie, mais le coût est élevé. En outre, après fusion ou semi-fusion avec un pistolet à plasma, pulvériser le mélange réfractaire sur la surface de pulvérisation et pulvériser les scories avec une composition de four correctement ajustée sur le revêtement (c'est à dire., méthode d'éclaboussure de scories) appartiennent également à ce type de méthode.

Pulvérisation à sec

La pulvérisation sèche fait référence à la pulvérisation d'un revêtement réfractaire mélangé directement sur la surface de pulvérisation à travers une buse et est principalement utilisée pour la réparation des fours..

Pulvérisation humide

Cette méthode fait référence à la pulvérisation du revêtement réfractaire sur la surface de pulvérisation après avoir ajouté de l'eau ou un liant liquide.. Selon l'ordre et la quantité d'eau ou de liant liquide, il peut être divisé en quatre méthodes: méthode de boue, méthode humide, méthode semi-sèche, et pseudo méthode. Parmi eux, l'utilisation mixte de chacune des deux méthodes est appelée méthode mixte. La méthode à la boue consiste à mélanger le mélange réfractaire à la boue avant la pulvérisation., qui est principalement utilisé pour la pulvérisation thermique pour réparer les revêtements de four; la méthode humide consiste à mélanger le mélange réfractaire dans la boue de pompage puis à le pulvériser; la méthode semi-sèche consiste à mélanger le mélange réfractaire avec une petite quantité d'eau, mouillez-le uniformément, puis envoyez-le à la buse, puis ajoutez le reste de l'eau avant de pulvériser; la méthode pseudo-sèche consiste à mélanger le mélange réfractaire à travers un mélangeur, ajoutez de l'eau et envoyez-la à la buse pour la pulvérisation. Ces trois dernières méthodes conviennent à la construction de fours de pulvérisation ou à la pulvérisation de revêtements de fours..

Types courants de masse de pulvérisation réfractaire

Revêtement par pulvérisation réfractaire de silice: silicate comme composant principal, ajouter la quantité appropriée de liant et de charge. Il a une bonne résistance aux hautes températures, résistance à la corrosion, et résistance à l'usure, adapté aux environnements à haute température tels que la métallurgie, industrie chimique, et construction.

Revêtement par pulvérisation réfractaire à haute teneur en alumine: Il est principalement composé d'alumine de haute pureté, avec liants et charges ajoutés. Il présente une excellente résistance aux hautes températures et à la corrosion et convient aux équipements à haute température tels que la sidérurgie et les cellules électrolytiques en aluminium..

Revêtement par pulvérisation réfractaire au magnésium: le sel de magnésium est le composant principal, avec liants et charges ajoutés. C'est léger, a une résistance à haute température, et résistance aux chocs thermiques, et convient aux fours industriels à haute température tels que les fours à verre et les fours à céramique.

Revêtement par pulvérisation réfractaire en carbure de silicium: Le carbure de silicium est le composant principal, avec des classeurs, antioxydants, etc.. Il a une bonne résistance aux hautes températures, résistance à la corrosion, et conductivité thermique, et convient aux grands fours industriels des industries de la fonderie et de l'électronique.

Revêtement céramique réfractaire: Il est principalement composé de particules céramiques et de liants spéciaux. Il a une excellente résistance au feu, résistance à la corrosion, et résistance à l'usure, et convient aux chemins de fer, protection incendie des bâtiments,n et autres champs.

Groupe Rongsheng

Groupe Rongsheng

WeChat

Scannez le QR Code avec wechat