La producción de cemento debe continuar “dos moliendo y uno quemando”, eso es, molino de harina cruda, horno de cemento, y molino de cemento. El horno de cemento quema harina cruda de cemento a altas temperaturas. El equipo térmico para clinker de cemento es un enlace extremadamente importante en la producción de cemento.

Materias primas principales para la producción de cemento

Específicamente, Incluye piedra caliza, materias primas de arcilla, Materias primas de corrección (complementar ingredientes deficientes), y materias primas auxiliares (mineralizantes, flujos, ayudas de molienda)

Tipos de horno de cemento

Los hornos de cemento se dividen en hornos verticales (hornos verticales) y hornos rotativos según la forma del horno de producción. Según los métodos de preparación de las materias primas de cemento, se dividen principalmente en métodos secos, métodos húmedos, y métodos semisecarios.

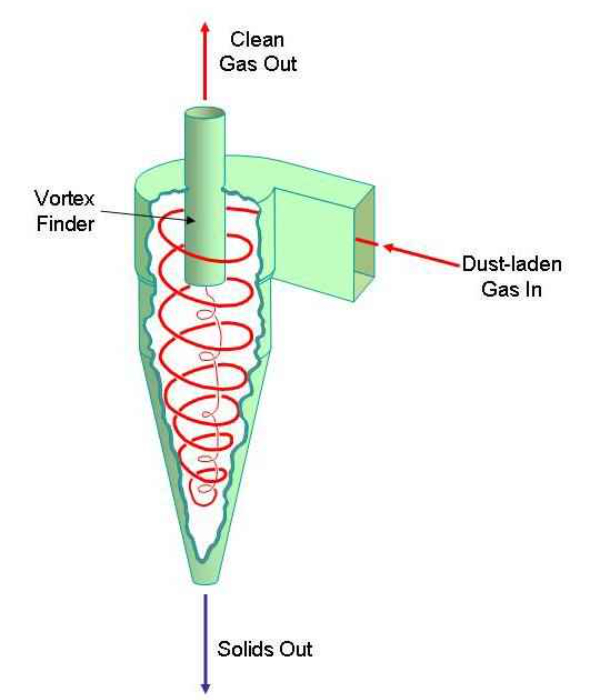

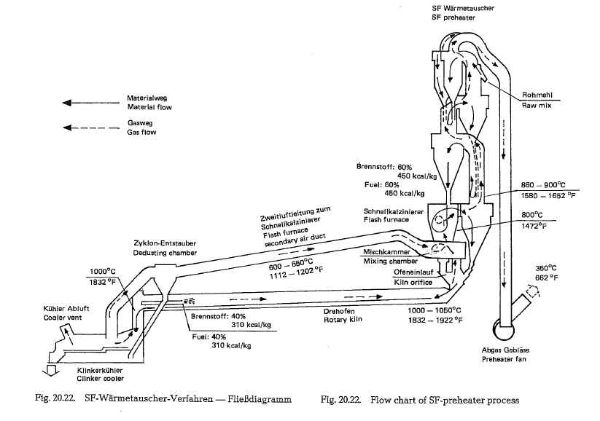

Entorno de trabajo de la suspensión precalentador

El precalentador de suspensión tiene diferentes temperaturas desde la primera etapa hasta la última etapa., que no son superiores a 450 ℃, 650℃, 750℃, 9000℃, y 1100 ℃. La temperatura del horno de precalciner no es superior a 1400 ℃. A la temperatura de los primeros tres precalentadores, Básicamente no hay fase líquida en el material., Entonces, básicamente, no hay aglomeración ni sinterización, y el estado térmico es relativamente estable, Entonces no hay shock térmico en el material.

Los requisitos de estabilidad tampoco son altos. El rango de 800 a 1200 ° C es la zona de temperatura donde los óxidos de metal alcalino se condensan y depositan. Por lo tanto, En presencia de materiales crudos y de combustible con alto contenido alcalino, Los materiales refractarios no solo están sujetos a la erosión térmica sino también a la erosión química de los óxidos de metal álcali.

Material refractario precalentador de suspensión

Para los primeros precalentadores de tres etapas de C1, C2, y C3, La penetración y la erosión de los elementos de metal alcalino en las materias primas se consideran principalmente. Los materiales refractarios de la capa de trabajo utilizan principalmente materiales refractarios resistentes a álcali, como Castables resistentes a álcali, ladrillos alcalinos, etc.. Para los precalentadores y precalciners de dos etapas C4 y C5, Parte de la fase líquida se ha producido en la harina cruda a esta temperatura, que es fácil de mezclar con la harina cruda de cemento y adherirse a la superficie del material refractario, eventualmente causando el bloqueo del canal de comidas crudas. Por lo tanto, C4 y C5 El precalentador de dos etapas debe usar moldeses anti-crowing para resistir la costras y la resistencia.

Se produce bloqueo. En comparación con el precalentador inferior, El horno de precalcineros tiene un problema relativamente pequeño de costra de harina cruda. La principal consideración es la fluctuación de temperatura causada por la combustión del carbón pulverizado, gas, etc.. Ladrillos anti-aluminio antiadonantes, Se pueden usar fundibles anti-escala o ladrillos de alto contenido de aluminio de bajo cemento. Moldes de aluminio/mullite.

En términos de configuración estructural, El material puede adoptar una estructura de doble capa y una capa de material de aislamiento con baja conductividad térmica y un buen efecto de aislamiento térmico fuera de la capa de trabajo. La capa de trabajo puede estar hecha de ladrillos refractarios o molestables, Pero los moldes deben usarse para piezas con formas complejas.

Grupo Rongsheng

Grupo Rongsheng

WeChat

Escanea el código QR con wechat