La produzione di cemento deve proseguire “due macinazioni e una bruciatura”, questo è, mulino per farina cruda, forno per cemento, e mulino per cemento. Il forno per cemento brucia la farina cruda di cemento ad alte temperature. L'attrezzatura termica per il clinker di cemento è un anello estremamente importante nella produzione del cemento.

Principali materie prime per la produzione del cemento

Nello specifico, include calcare, materie prime argillose, materie prime correttive (integrare ingredienti carenti), e materie prime ausiliarie (mineralizzatori, flussi, ausiliari di macinazione)

Tipi di forni per cemento

I forni da cemento si dividono in forni verticali (forni verticali) e forni rotativi a seconda della forma del forno di produzione. Secondo i metodi di preparazione delle materie prime cementizie, si dividono principalmente in metodi a secco, metodi umidi, e metodi semisecchi.

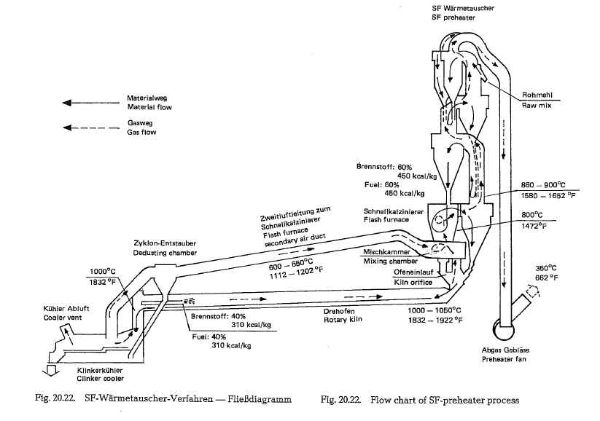

Ambiente di lavoro del preriscaldatore a sospensione

Il preriscaldatore della sospensione ha temperature diverse dal primo all'ultimo stadio, che non sono superiori a 450 ℃, 650℃, 750℃, 9000℃, e 1100 ℃. La temperatura del forno precalcinatore non è superiore a 1400 ℃. Alla temperatura dei primi tre preriscaldatori, fondamentalmente non c'è fase liquida nel materiale, quindi non c'è praticamente alcuna agglomerazione e sinterizzazione, e lo stato termico è relativamente stabile, quindi non c'è shock termico al materiale.

Anche i requisiti di stabilità non sono elevati. La gamma di 800 fino a 1200°C è la zona di temperatura in cui gli ossidi di metalli alcalini si condensano e si depositano. Perciò, in presenza di materie prime e combustibili ad alto contenuto di alcali, i materiali refrattari non sono soggetti solo all'erosione termica ma anche all'erosione chimica degli ossidi di metalli alcalini.

Materiale refrattario del preriscaldatore a sospensione

Per i primi preriscaldatori a tre stadi di C1, C2, e C3, vengono principalmente prese in considerazione la penetrazione e l'erosione degli elementi metallici alcalini nelle materie prime. I materiali refrattari dello strato di lavoro utilizzano principalmente materiali refrattari resistenti agli alcali, come i calcinabili resistenti agli alcali, mattoni resistenti agli alcali, ecc. Per i preriscaldatori e precalcinatori a due stadi C4 e C5, a questa temperatura parte della fase liquida è stata prodotta nella farina cruda, che è facile da mescolare con la farina cruda di cemento e aderire alla superficie del materiale refrattario, eventualmente causando il blocco del canale della farina cruda. Perciò, C4 e C5 Il preriscaldatore a due stadi dovrebbe utilizzare calcinabili antischiacciamento per resistere alla formazione di croste e resistenza.

Si verifica un blocco. Rispetto al preriscaldatore inferiore, il forno precalcinatore presenta un problema relativamente piccolo di formazione di croste di farina cruda. La considerazione principale è la fluttuazione della temperatura causata dalla combustione del carbone polverizzato, gas, ecc. Mattoni antisfaldamento ad alto contenuto di alluminio, possono essere utilizzati calcestruzzi anticalcare o mattoni ad alto contenuto di alluminio a basso contenuto di cemento. Calcinabili in alluminio/mullite.

In termini di configurazione strutturale, il materiale può adottare una struttura a doppio strato e all'esterno dello strato di lavoro è fornito uno strato di materiale isolante con bassa conduttività termica e buon effetto di isolamento termico. Lo strato di lavoro può essere costituito da mattoni refrattari o calcinabili, ma i calcinabili dovrebbero essere usati per parti con forme complesse.

Gruppo Rongsheng

Gruppo Rongsheng

WeChat

Scansiona il codice QR con wechat