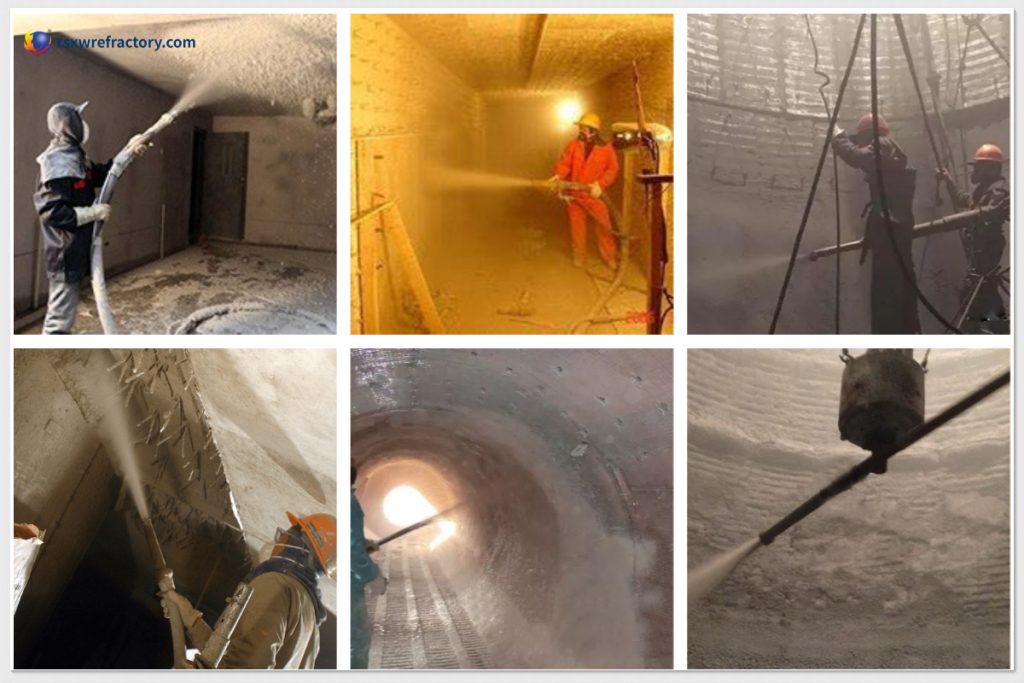

스프레이 매스는 스프레이 건설을 위해 공압 도구에 의존하는 일종의 내화 재료입니다.. 주로 부품의 신규 내화 라이닝 및 손상된 라이닝 수리에 사용됩니다.. 빛으로 나눌 수 있어요, 반광, 무거운 총격 재료, 사용되는 원료와 용도에 따른 알칼리 패치재 및. 시공이 편리한 것이 특징입니다, 높은 작업 효율성, 인건비 절감, 등.

내화 스프레이 코팅이란??

내화 스프레이 코팅의 재료 구성은 동일한 유형의 내화 캐스터블과 유사합니다., 내화 골재의 임계 입자 크기가 더 작은 것을 제외하고, 일반적으로 3-5mm. 스프레이 방식으로 제작됩니다.. 내화분말의 배합량, 초미세 분말, 바인더의 크기가 상대적으로 큽니다., 일반적으로 35~45%.

핫 세일 스프레이 질량의 기술 매개 변수

| 안건 | 빛 또는 반 빛 | 무거운 | 알칼리 | ||||||

| QP-0.8 | QP-1.3 | QP-1.8 | ZP-40 | ZP-50 | ZP-60 | 국회의원 | MGP | ||

| Al2O3 % | ≥30 | ≥40 | ≥45 | ≥40 | ≥50 | ≥58 | / | / | |

| MgO % | / | / | / | / | / | / | ≥80 | 60~70 | |

| CaO % | / | / | / | / | / | / | / | 20~40 | |

| 부피밀도 g/cm3 110℃×24h | ≤0.8 | ≤1.3 | ≤1.8 | ≥2.0 | ≥2.1 | ≥2.3 | 1.8~2.1 | 1.8~2.0 | |

| 냉간 분쇄 강도 MPa | 110℃×24h | ≥4 | ≥7 | ≥15 | ≥25 | ≥35 | ≥35 | ≥5 | ≥5 |

| 온도×3시간 | ≥3 800 | ≥5 1200 | ≥13 1300 | ≥25 1000 | ≥30 1000 | ≥30 1000 | ≥10 1500 | ≥8 1500 | |

| 영구 선형 변화율 % | ±0.8 800 | ±0.8 1200 | ±0.8 1300 | ±0.5 1000 | ±0.5 1000 | ±0.5 1000 | -0.5~1.0 1500 | -0.5~1.0 1500 | |

| 열전도율 W/(m·K) 350±25℃ | ≤0.21 | ≤0.35 | ≤0.70 | / | / | / | / | / | |

내화물 스프레이 매스의 장점

- 간편한 시공

- 우수한 접착력

- 뛰어난 무결성

- 다양한 소재 선택

- 뛰어난 성능

- 빠른 수리에 적합

- 환경 보호 및 에너지 절약

- 유지관리 비용 절감

스프레이 코팅의 분류

(1) 중내화물 스프레이 코팅

무거운 내화물 스프레이 코팅의 부피 밀도는 일반적으로 1.8g/cm3보다 큽니다.. 내화골재 및 분체는 일반적으로 규산알루미늄 재료로 만들어진다., 임계 입자 크기 5 또는 10mm. 입자 구성은: 3~5mm 정도 30%, 1~3mm 정도 30%; 1mm 미만은 약 40%. 바인더는 알루미네이트 시멘트 물유리로 만들어졌습니다., 등., 플러스 혼합물. 일반적으로 반건식 공법이나 유사건식 공법으로 시공됩니다..

(2) 경량 내화 스프레이 코팅

경량 내화 스프레이 코팅에는 다양한 유형이 있습니다., 주로 점토, 세라믹사이트, 및 펄라이트 내화 스프레이 코팅. 경량 내화 스프레이 코팅은 주로 가마의 단열층에 사용됩니다., 관형 가열로의 작업층에도 사용할 수 있습니다., 독감,에스, 그리고 굴뚝.

경량 내화 스프레이 코팅용 내화 골재의 임계 입자 크기는 5mm입니다.. 입자 등급은: 35mm는 약 19%-30%; 0.6-3mm는 약 8%-14%; 0.088-0.60mm는 약 30%-40%, 0.088mm 미만은 약 25%-35%.

내화분사 매스의 시공방법 소개

화염 분사

산소를 이용하여 혼합 내화물 분사층을 노즐까지 이송하여 가연성 가스와 함께 분사하는 방식입니다.. 가연성 가스가 연소됩니다., 물질이 화염 속에서 움직이고 플라스틱 상태로 녹습니다., 그리고 분사면에 분사됩니다. 이 방법은 주로 용사로 라이닝에 사용됩니다., 원래 안감에 손상이 거의 없이, 스프레이 층의 쉬운 소결, 그리고 긴 서비스 기간, 하지만 비용이 많이 든다. 게다가, 플라즈마 건으로 녹이거나 반녹은 후, 내화성 혼합물을 분사 표면에 분사하고 적절하게 조정된 로 구성이 포함된 슬래그를 라이닝에 분사합니다. (즉., 슬래그 비산 방식) 또한 이러한 유형의 방법에 속합니다..

건식 분사

건식분사는 혼합된 내화물 스프레이 코팅을 노즐을 통해 분사면에 직접 분사하는 것을 말하며 주로 화로 보수용으로 사용됩니다..

습식 분사

이 방법은 물이나 액상 바인더를 첨가한 후 분사면에 내화물 코팅을 분사하는 것을 말합니다.. 물이나 액상 바인더의 순서와 양에 따라, 4가지 방법으로 나눌 수 있어요: 진흙 방법, 습식법, 반건식 방식, 의사 방법. 그 중, 두 가지 방법을 혼합하여 사용하는 것을 혼합방법이라고 합니다.. 머드 방식은 내화성 혼합물을 머드에 혼합한 후 분사하는 방식입니다., 주로 용광로 라이닝 수리를 위한 열 분사에 사용됩니다.; 습식 방식은 내화성 혼합물을 펌핑 머드에 혼합한 후 스프레이하는 것입니다.; 반건식법은 내화물 혼합물에 소량의 물을 섞는 것입니다., 골고루 적셔주세요, 그런 다음 노즐로 보냅니다., 그런 다음 스프레이하기 전에 남은 물을 추가하십시오.; 의사건조법은 내화물 혼합물을 믹서를 통해 혼합하는 것입니다., 물을 추가하고 분사를 위해 노즐로 보냅니다.. 후자의 세 가지 방법은 분무로 건설 또는 분무로 라이닝에 적합합니다..

일반적인 유형의 내화물 스프레이 덩어리

실리카 내화물 스프레이 코팅: 규산염을 주성분으로, 적당량의 바인더와 필러를 첨가하여. 그것에는 좋은 고열 저항이 있습니다, 내식성, 및 내마모성, 야금과 같은 고온 환경에 적합, 화학 산업, 그리고 건설.

고알루미나 내화 스프레이 코팅: 주로 고순도 알루미나로 구성되어 있습니다., 바인더와 필러가 첨가된. 내열성, 내식성이 우수하여 제강, 알루미늄 전해조 등 고온설비에 적합합니다..

마그네슘 내화물 스프레이 코팅: 마그네슘염이 주성분이에요, 바인더와 필러가 추가된. 가볍다, 고온강도가 있다, 및 열충격 저항, 유리가마, 세라믹가마 등 고온의 산업용로에 적합합니다..

실리콘 카바이드 내화물 스프레이 코팅: 탄화규소가 주성분이다., 바인더 포함, 항산화제, 등. 그것에는 좋은 고열 저항이 있습니다, 내식성, 및 열전도율, 주조 및 전자산업의 대형 산업용로에 적합합니다..

내화물 세라믹 코팅: 주로 세라믹 입자와 특수 바인더로 구성되어 있습니다.. 내화성이 우수합니다., 내식성, 및 내마모성, 철도에 적합합니다., 건물 화재 예방,n 및 기타 필드.

영성그룹

영성그룹

위챗

wechat으로 QR 코드를 스캔하세요